汽車車身四層板焊接應(yīng)用分析及存在問題

- 2017-05-24 13:16:00

- sawchina 轉(zhuǎn)貼

- 9023

在目前的汽車車身(主要是乘用汽車、小轎車)設(shè)計中,為了保證車身焊接質(zhì)量,通常不允許出現(xiàn)四層板焊接。由于此限制,需要增加過渡搭接頭,從而增加了車身重量,影響車的性能,減少了車身設(shè)計的自由度。為了有效地對車身進(jìn)行減重,改善車的性能并提高設(shè)計的靈活性,我公司對四層板電阻點焊進(jìn)行了嘗試,使其在汽車焊接中得到應(yīng)用。

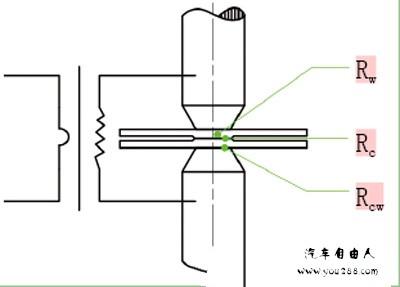

圖1 電阻點焊中的電阻組成

電阻焊的原理

電阻焊是以電阻熱為能源的一種焊接方法,焊接所需電阻熱的產(chǎn)生遵守公式:Q=I2Rt,而電阻R由電極與工件的接觸電阻Rcw、工件電阻Rw和工件與工件的接觸電阻Rc組成:R=2Rcw+Rw+Rc,其中主要為電極與工件的接觸電阻Rcw和工件與工件的接觸電阻Rc,而這兩部分主要取決于焊接壓力。

四層板點焊試驗

1.試驗設(shè)計

根據(jù)電阻點焊焊接原理,將四層板點焊與兩層板、三層板的焊接進(jìn)行比較分析,其差別主要在于四層板的板間間隙難于控制,它的接觸電阻相對不穩(wěn)定,克服這些間隙需要較大的壓力。板間的間隙和較大的壓力的共同作用會使焊點的表面留下較深的壓痕,甚至影響連接強(qiáng)度。 通過上述分析,我們進(jìn)行試驗,并進(jìn)行比較,尋找合適的焊接參數(shù)和合理的檢驗判定標(biāo)準(zhǔn)。

(1)采用焊相同等效板厚的二層板的焊接參數(shù)范圍焊接四層板,進(jìn)行金相分析檢查焊點的質(zhì)量。在電阻點焊中通常以等效板厚作為參考來設(shè)定參數(shù),這里以次厚板乘以0.8加上厚板乘以0.2作為等效板厚。

(2)逐步加大焊接壓力,再用焊相同等效板厚的二層板的焊接參數(shù)(除壓力)進(jìn)行試焊,然后進(jìn)行金相分析確定焊點的質(zhì)量。

(3)加大壓力,擴(kuò)大焊接電流和時間范圍,進(jìn)行金相分析,尋找合理的參數(shù)范圍。

2.試驗結(jié)果

(1)采用焊相同等效板厚的二層板的焊接參數(shù)范圍焊接四層板,經(jīng)過金相分析發(fā)現(xiàn)在這種條件下的焊點質(zhì)量極不穩(wěn)定,不易形成穩(wěn)定的熔核直徑,且容易出現(xiàn)氣孔缺陷。使用與焊相同等效板厚的二層板的焊接壓力,其可用參數(shù)范圍很窄,且不穩(wěn)定。在逐步加大焊接壓力,多次試驗后,發(fā)現(xiàn)當(dāng)電極壓力是相同等效板厚的二層板焊接時的120%~130%時,可以在一定范圍內(nèi)得到穩(wěn)定的熔核直徑,獲得較穩(wěn)定的焊接質(zhì)量,但其壓痕較深,飛濺不易控制。

(2)當(dāng)電極壓力增加到相同等效板厚二層板的焊接壓力的130%后,電流的調(diào)整范圍不再明顯擴(kuò)大,電極壓力的增大加大了電極損耗,造成了更大的焊點壓痕。

選取的是0.8+1.2+1.4+0.8mm的板厚搭配,在焊接參數(shù)為 14CYC、3.7kN(相同等效板厚的二層板焊接壓力通常取2.5~2.8kN)和電極端面直徑5.5mm左右時,采用不同的焊接電流所得到焊接。

3.試驗結(jié)果分析

在14CYC、3.7kN以及電極端面直徑5.5mm條件下采用不同的焊接電流所得到焊接金相結(jié)果數(shù)值如表所示,從試驗

(1)可以看出試驗結(jié)果與理論分析是基本吻合,由于四層板配合的間隙難以控制,與相同等效板厚的兩層板焊接相比,需要較大的焊接壓力(比通常情況大20%~30%),才能得到穩(wěn)定的焊接質(zhì)量。

結(jié)合試驗(2)、(3),可以得知四層板仍是可以焊接的,但分析表中的可用參數(shù)范圍與相同等效板厚的兩層板焊接的參數(shù)范圍比較,四層板焊接的可用參數(shù)范圍相對較小。以0.8+1.2+1.4+0.8mm的板厚搭配為例,可用電流范圍為8.5~9.8kA,差值為1.3kA,與相同等效板厚的兩層板焊接相比,可用電流范圍略小(相同等效厚度的兩層板焊接時的電流差值可達(dá)1.5kA)。

同時,從試驗結(jié)果中可以看出,四層板焊接時,焊點的壓痕較深,剩余板厚相對較小。

因為焊點壓痕深度會影響到焊點的動態(tài)疲勞強(qiáng)度,因此在點焊焊點的檢驗標(biāo)準(zhǔn)中,通常會對焊點的壓痕深度作出規(guī)定,較常見的規(guī)定為板厚的30%,但是由于是多層板,加上間隙的影響,使得與電極接觸的各板的焊點壓痕深度大于板厚的30%。如果將檢查標(biāo)準(zhǔn)中對壓痕深度的要求更改為對剩余板厚的要求,如規(guī)定為剩余板厚不小于總板厚的70%,則是具有可行性的。

但是由于外層板上的壓痕較深會降低外側(cè)板焊點的動態(tài)疲勞強(qiáng)度,因此,在產(chǎn)品車身設(shè)計階段需要考慮此因素,如增加焊點數(shù)量、焊點周圍加涂膠液等。通過產(chǎn)品的模擬分析并經(jīng)過實際驗證后,證實此方法是可以在后續(xù)的產(chǎn)品中應(yīng)用的。在產(chǎn)品設(shè)計時充分考慮到焊點壓痕深度對動態(tài)疲勞強(qiáng)度的影響,并改進(jìn)相關(guān)評價標(biāo)準(zhǔn)的情況下,四層板焊接是可行的。

這為車身零件間搭接頭的設(shè)計又提供了一種選擇,增加了設(shè)計的靈活性,有利于減輕車身的重量。但需要注意以下幾點:焊接壓力比通常情況下大20%~30%;焊接的熱量范圍略小于通常情況;焊接的波動相對較大,需要特別注意;焊接飛濺相對較大。

相關(guān)文章

- [焊接技術(shù)] 鋁螺柱焊接對焊接夾具的設(shè)計要求 2024-12-28

- [故障維修] 螺柱焊現(xiàn)場故障代碼與報警 2022-10-28

- [焊接技術(shù)] 螺柱焊接基礎(chǔ)知識 2022-07-11

- [焊接技術(shù)] 螺柱焊機(jī)發(fā)展史及其焊接工藝 2022-07-11

- [企業(yè)宣傳片] 深圳市鴻栢科技實業(yè)有限公司宣傳片2020版 2020-12-25

- [焊接技術(shù)] 溫度影響焊接質(zhì)量,冬天到了應(yīng)該如何改進(jìn)? 2020-12-03

發(fā)表評論

社區(qū)新帖

- GBT 19867.4-2008 激光焊接工藝規(guī)程.pdf 2019-12-25

- GBT 2652-2008 焊縫及熔敷金屬拉伸試驗方法.pdf 2019-12-25

- GBT 16672-1996 焊縫-工作位置-傾角和轉(zhuǎn)角的定義.pdf 2019-12-25

- GBT 16745-1997 金屬覆蓋層產(chǎn)品釬焊性的標(biāo)準(zhǔn)試驗方法.pdf 2019-12-25

- GBT 17853-1999 不銹鋼藥芯焊絲.pdf 2019-12-25

- GBT 15169-1994 鋼熔化焊手焊工資格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊設(shè)備安全要求 第5部分 送絲裝置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊設(shè)備安全要求第7部分:焊炬(槍).pdf 2019-12-23

聯(lián)系我們

| 聯(lián)系人: | 韓玉琦 |

|---|---|

| 電話: | 0755-26013200/26013464 |

| 傳真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 東莞市鳳崗鎮(zhèn)東深路鳳崗段206號天安深創(chuàng)谷W2棟誠信大廈21樓 |

底部分享通欄