白車身焊點飛濺解決方法探討

- 2017-02-08 11:54:00

- sawchina 原創

- 11346

1 引言

隨著我國汽車工業的快速發展,電阻焊技術因其熔核形成時始終被塑性環包圍,熔化金屬與空氣隔絕,具備以下優點:冶金過程簡單、熱影響區小、變形與應力小;無需焊絲、焊條等填充金屬,以及氧、乙炔和氬等焊接耗材,焊接成本低;操作簡單;生產率高,噪聲小且無有害氣體。電阻焊方法分點焊、縫焊、凸焊和對焊四種,其中點焊應用最多,但點焊過程中所產生的飛濺對白車身外表面質量影響很大,需投入大量的人力進行打磨,增加了勞動強度;飛濺還有礙于環境保護與安全,還會使核心液態金屬量減少,降低了機械性能。所以在生產過程中,要盡量避免飛濺的產生。本文結合生產實際,對點焊飛濺的整治方法進行探討。

2 電阻點焊飛濺產生的原因分析

點焊是焊件裝配成搭接接頭,并壓緊在兩電極之間,利用電阻熱熔化母材金屬,形成焊點的電阻焊方法。在點焊過程中,由焊件貼合面或電極與焊件表面間噴出微細熔化金屬顆粒的現象被稱為“點焊飛濺”或“點焊噴濺”。

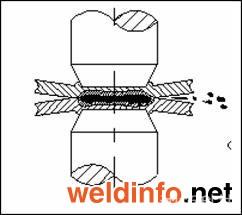

圖1點焊塑性環

在點焊加熱過程中,液態熔核周圍的高溫固態金屬,在電極壓力作用下產生塑性變形和強烈再結晶而形成塑性環。在通電加熱階段,它始終處于“產生、擴展,部分轉化為液態熔核”這一動態變化過程,即先于熔核形成且始終伴隨熔核一起變大,見圖1。它的存在可防止周圍氣體侵入和保證熔核液體金屬不至于沿板縫被擠出形成飛濺。如果加熱過急,而周圍塑性還未形成,被急劇加熱的接觸點由于溫度上升極快,使內部金屬氣化,便以飛濺形式向板間縫隙噴射,成為前期飛濺。形成最小尺寸熔核后,繼續加熱,熔核和塑性環不斷向外擴展,當熔核沿徑向的擴展速度大于塑性環擴展速度時,則產生后期飛濺。如果熔化核心軸向增長過高,在電極壓力作用下也可能沖破塑性環向表面噴射而形成外部飛濺,如圖2、圖3所示。因此,產生飛濺的根本原因就是由于塑性環破裂或不完整,使之失去了對熔池金屬的包容作用。

圖2前期噴射內飛濺 圖3后期噴射外飛濺

3 點焊飛濺的影響因素通過對點焊飛濺產生原因的分析,可知點焊飛濺產生主要有前期噴射內飛濺,和后期噴射外飛濺,飛濺產生的影響因素主要有以下幾個方面:

3.1外界因素的影響

(1)工件表面有油污、雜質等異物時會造成焊接時接觸電阻增大,因而發熱量加大,造成熔池金屬飛出焊接區,形成飛濺。

(2)上下電極不對中或電極與工件不垂直,造成焊點扭曲,這時塑性環不密封,熔池金屬易飛出,形成飛濺。

(3)邊緣焊時塑性環不完整,在靠近邊緣一側為塑性環的最薄弱部分,在焊接時熔核金屬很容易從該處噴出形成飛濺。

(4)電極異常磨損也會造成飛濺。

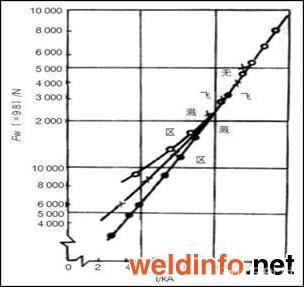

圖4焊接電流與壓力的關系

3.2焊接工藝參數的影響1)焊接電流過大,使加熱過于強烈,這時因為熔池金屬急劇膨脹,從而沖出塑性環,產生飛濺。

2)焊接壓力過小,由于焊接區金屬的塑性變形范圍及變形程度不足,造成因電流密度過大而引起加熱速度大于塑性環擴展速度,從而產生嚴重飛濺。

4 降低點焊飛濺的方法

4.1對于外界影響因素的整治方法

1)對于工件表面的油污、雜質等異物,焊前對焊件表面進行清理,一般用軟布進行擦拭清除表面雜質。

2)對于電極不對中的問題,可以通過調整焊槍電極桿的對中性來解決。

3)對于邊緣焊,如果是由于焊點位置偏差產生的,可以通過調整焊接手勢,注意焊點位置不要太靠邊,避免邊緣焊點的產生,如果是由于板材錯位而造成焊接搭接邊不齊而造成的邊緣焊,可通過調整焊接工裝,使焊接搭接邊平齊而避免邊緣焊點的產生。

4)在實際生產中,對于電極異常磨損造成的飛濺,可以通過定期更換電極帽的方法來解決。

4.2焊接工藝參數的優化

點焊時,各焊接工藝參數的影響是相互制約的,當電極材料、端面形狀和尺寸選定以后,焊接參數的選擇主要是考慮焊接電流、焊接時間及電極壓力這三個參數,是形成點焊接頭的三大要素,其相互配合可有兩種方式。

1)焊接電流和焊接時間的適當配合以反映焊接區加熱快慢為主要特征。有硬規范(大焊接電流,小焊接時間)和軟規范(小焊接電流,大焊接時間)兩種規范。

2)焊接電流和電極壓力的適當配合以焊接過程中不產生噴濺為主要特征。如圖4所示為飛濺臨界曲線,曲線左半區為無飛濺區,這里焊接壓力FW大而焊接電流I小,但焊接壓力選擇過大會造成固相焊接(塑性環)范圍過寬,導致焊接質量不穩定。曲線右半區為飛濺區,因為電極壓力不足,加熱速度過快而引起飛濺,使接頭質量下降和不能安全生產。當將參數選在噴濺臨界曲線附件(無飛濺區內)時可獲得最大熔核和最高拉伸載荷。同時,由于降低了焊機機械功率,也提高了經濟效果。

下面通過生產中實例來驗證,通過優化焊接工藝參數可降低焊接飛濺的產生。

板材組合:厚度為(δ0.8+δ1.0+δ1.2)mm鍍鋅鋼板;初始參數:焊接電流IW=1000A,焊接時間TW=12周;焊接壓力FW=2.45kN。存在的問題:焊接飛濺大。產生的原因:板材配合間隙較大以及加熱速度過快造成飛濺的產生。解決過程如附表所示。

附表 焊接飛濺解決過程

| 焊接方式 | 焊接壓力/kN | 焊接電流/A | 焊接時間/周 | 焊接脈沖數/個 | 飛濺 狀態 |

| 焊接脈沖 | 2.45 | 10000 | 12 | 1 | 大 |

| 焊接脈沖 | 2.45 | 9500 | 2 | 2 | 大 |

| 焊接脈沖 | 2.45 | 3500 | 5 | 1 | 較小 |

| 焊接脈沖 | 8800 | 5 | 3 | ||

| 焊接脈沖 | 3 | 3500 | 5 | 1 | 輕微 |

| 焊接脈沖 | 8500 | 5 | 3 |

通過附表可以看出,通過增加焊前預熱脈沖,可降低焊接開始的焊接區金屬中的溫度梯度,避免金屬瞬間過熱而產生飛濺;采用軟規范,加熱平穩,焊接質量對規范參數波動的敏感性低,焊點強度穩定,溫度分布平緩、塑性區寬,在壓力作用下易變形,可減少熔核內飛濺;同時通過適當增大電極壓力,可克服由于板材配合間隙過大所引起的壓力波動對焊接加熱的影響,保證加熱速度盡量與塑性環的擴展速度相同,避免嚴重的飛濺產生。可以看出通過優化焊接參數,可以顯著降低飛濺的產生。

5 結束語

生產現場中點焊飛濺產生的原因和影響因素主要有:焊件表面的油污和雜質;焊槍上下電極不對中或電極與焊件表面不垂直造成焊點扭曲;邊緣焊點;電極異常磨損及焊接參數設置不佳等。相對應的焊接飛濺的整治方法主要有:注意清除零件表面的油污和雜質;避免扭曲焊點和邊緣焊點的產生;定期更換電極帽;優化焊接參數。

相關文章

- [焊接技術] 焊接智能化技術現狀與發展 2018-04-18

- [焊接技術] 焊接動態位移場的建模與數值模擬 2016-10-14

發表評論

社區新帖

- GBT 19867.4-2008 激光焊接工藝規程.pdf 2019-12-25

- GBT 2652-2008 焊縫及熔敷金屬拉伸試驗方法.pdf 2019-12-25

- GBT 16672-1996 焊縫-工作位置-傾角和轉角的定義.pdf 2019-12-25

- GBT 16745-1997 金屬覆蓋層產品釬焊性的標準試驗方法.pdf 2019-12-25

- GBT 17853-1999 不銹鋼藥芯焊絲.pdf 2019-12-25

- GBT 15169-1994 鋼熔化焊手焊工資格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊設備安全要求 第5部分 送絲裝置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊設備安全要求第7部分:焊炬(槍).pdf 2019-12-23

聯系我們

| 聯系人: | 韓玉琦 |

|---|---|

| 電話: | 0755-26013200/26013464 |

| 傳真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 東莞市鳳崗鎮東深路鳳崗段206號天安深創谷W2棟誠信大廈21樓 |